Рішення для змащування підшипникових вузлів шахтного конвеєра

Історія одного революційного проекту з Автоматичної Централізованої Системи Змащування (АЦСЗ), який перевернув розуміння клієнта про роботу та обслуговування підшипникових вузлів шахтного конвеєра. Дані сучасні технології вперше були застосовані для цих вузлів.

У процесі розвитку все більше промислових підприємств звертають увагу на сучасні світові тренди та технології, які допомагають оптимізувати виробничі процеси, підвищити ефективність та знизити витрати. Впровадження на підприємствах України нових технологій набирає обертів і компанія ТОВ «ТД ІРБІС» бере у цьому процесі безпосередню участь.

Як приклад подібної участі, хочемо поділитися з Вами поетапною історією впровадження унікального, вперше реалізованого в Україні рішення.

Йдеться про реалізацію проекту «під ключ» з розробки, постачання та шеф-монтажу з пусконалагоджувальними роботами високопродуктивної Автоматичної Централізованої Системи Змащування прогресивного типу для шахтного конвеєра (АЦСЗ).

Етап 1. Постановка задачі

Історія проекту почалася з того, що до нас звернувся постійний клієнт із завданням розробити та поставити рішення щодо автоматичної подачі мастила у підшипникові вузли шахтного конвеєра з метою звести до мінімуму людський фактор при роботі конвеєра, та максимально підвищити надійність та термін служби обладнання шляхом продовження ресурсу роботи підшипникових вузлів.

Даний проект не передбачав просте постачання нового обладнання замість старого, а вимагав глибокого опрацювання всіх нюансів, тому наші фахівці негайно виїхали на підприємство клієнта з метою проведення науково-технічної поради та уточнення всіх деталей технічного завдання.

Після уточнення всіх деталей для реалізації проекту було вирішено поєднати зусилля з компанією LINCOLN (SKF Group), авторизованим дистриб'ютором якої є ТОВ «ТД ІРБІС».

У співпраці з компанією LINCOLN було розроблено робочий проект АЦСЗ, який пройшов успішне узгодження відповідних технічних служб клієнта:

- розроблено карту змащування з точним розрахунком обсягу та періодичності споживання мастила кожним підшипниковим вузлом;

- розраховано необхідні технічні характеристики АЦСЗ;

- підібрано насосну станцію та розподільник мастила, довжину, перетин і тип трубопроводів та штуцерів;

- обрано оптимальний блок управління системою, а також опрацьовано компоновку АЦСЗ у захисній шафі.

Далі проект перейшов на етап виробництва компонентів АЦСЗ.

Етап 2. Виробництво високоякісних компонентів АЦСЗ

Виробництво компонентів АЦСЗ було виконано європейським заводом Lincoln у повному обсязі у погоджені з клієнтом терміни з гарантією на роботу 12 місяців.

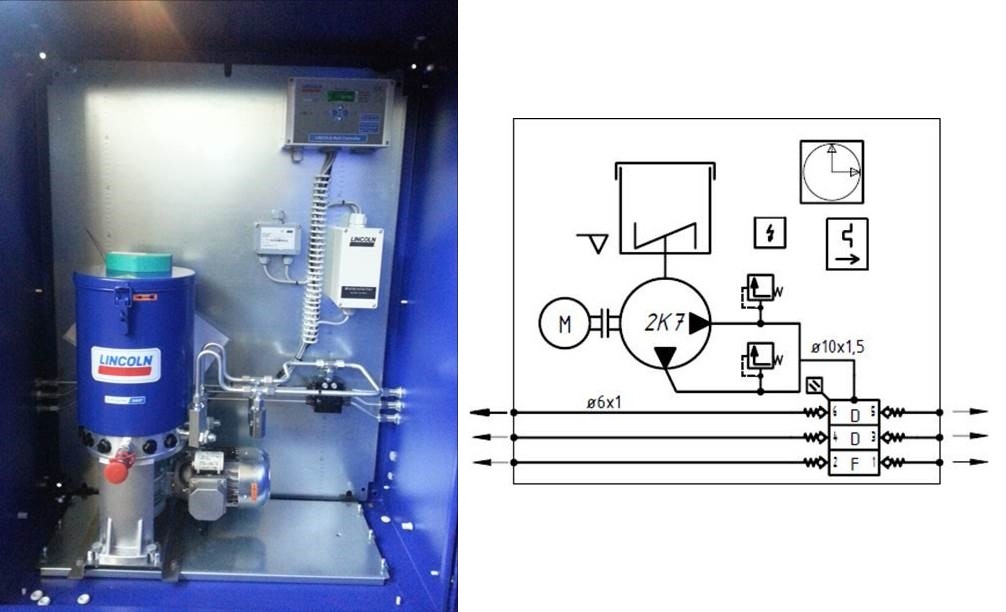

АЦСЗ складається в основному з:

1. насосна станція серії P215:

- у захисній шафі,

- з двома насосними елементами та запобіжними клапанами, об'єднаними в один вихід,

- ємність для мастила об'ємом 10л,

- напруга живлення 380В, 50 Гц,

- з датчиком нижнього рівня мастила для подачі сигналу про необхідність заправки;

2. розподільник мастила типу SSVD з індуктивним датчиком контролю роботи та набором дозувальних гвинтів (витрата змащування кожного виходу розподільника може налаштовуватися індивідуально) у зборі з вхідними та випускними штуцерами;

3. блок управління LMC2 з функціями контролю часу роботи і паузи насоса, нижнього рівня мастила, контролю роботи розподільника;

4. гнучкий шланг Ду 6мм;

5. арматура сполучна та кріпильна;

6. ЗІП.

Етап 3. Доставка та встановлення

Організацію доставки компонентів АЦСЗ до клієнта, а також виконання монтажних та пусконалагоджувальних робіт узяв на себе ТОВ «ТД ІРБІС», з чим ми успішно впоралися і це не випадковість, адже наша компанія створена для того, щоб вирішувати завдання, які іншим не під силу.

Монтаж та пусконалагодження пройшли без несподіванок і були виконані протягом одного робочого дня.

Примітний також той факт, що компанія ТОВ «ТД ІРБІС» виступила не тільки як постачальник АЦСЗ, але і пар тертя, що безпосередньо змащуються: високоякісних підшипникових вузлів SKF.

Принцип роботи АЦСЗ:

При роботі автоматичної централізованої системи змащування LINCOLN прогресивний плунжерний розподільник типу SSVD забезпечує підшипникові вузли, приєднані до системи змащування, за допомогою насосної станції серії Р215.

Мастило подається до точок тертя регулярно заздалегідь визначеними порціями, незалежно від довжини трубопроводів, відповідно до заданого циклу (час роботи / час паузи). Час роботи та паузи може регулюватися залежно від потреби підшипникових вузлів у мастилі. Прогресивна система мастила подає мастильний матеріал під час роботи насоса. У момент відключення насоса поршні у прогресивному розподільнику моментально зупиняються. При включенні насоса рух поршнів відновлюється.

Мастильна насосна станція має високоміцну конструкцію, довговічний електродвигун та невеликі габаритні розміри. Резервуар насоса є металевою ємністю з датчиком нижнього рівня.

Усі ключові елементи АЦСЗ зібрані у спеціальній шафі для захисту від можливих зовнішніх негативних факторів: механічних забруднень, вологи, несанкціонованого доступу тощо.

Вибраний режим роботи АЦСЗ забезпечує постійне надходження мастила малими порціями в підшипникові вузли під час роботи конвеєра, що у свою чергу перешкоджає попаданню забруднень та вологи у підшипниковий вузол і відповідно збільшує термін його служби.

За управління та контроль системи змащування відповідає компактний блок управління Lincoln Multi Controller 2 (LMC2), який поєднує в собі оперативність вільно програмованих блоків управління та економічність вже запрограмованих плат управління.

Результати

Дана АЦСЗ успішно відпрацювала гарантійний період і продовжує стабільно працювати в штатному режимі, виправдавши очікування замовника, відповідно вже можна виділити цілу низку переваг впровадження автоматичної централізованої системи змащування:

- надійне своєчасне забезпечення підшипникових вузлів заданою точно розрахованою кількістю мастила;

- скорочення трудовитрат і часу обслуговування підшипникових вузлів до 50%, і навіть скорочення збитків від простою устаткування за рахунок збільшення довговічності підшипникових вузлів;

- скорочення витрат на запасні частини до 50%;

- скорочення витрати мастильного матеріалу до 40% за рахунок більш ефективного та точного дозування;

- постійна готовність обладнання до роботи;

- скорочення залежності роботи обладнання від людського фактору, а також впровадження сучасної культури виробництва (чиста та безпечна робота), у тому числі відповідно до європейських екологічних стандартів:

• виключена можливість, що механік невчасно змастить підшипниковий вузол,

• немає розливів мастила,

• немає щоденного переміщення персоналу з відрами мастила та ручними мастильними шприцами по виробництву,

• механіку немає необхідності змащувати вручну підшипникові вузли на працюючому обладнанні і наражатися на небезпеку від елементів обладнання, що обертаються.

Ми сподіваємося, що багаторічний багатий досвід нашої компанії, а також нашого партнера LINCOLN (SKF Group), в галузі рішень для автоматичної централізованої подачі мастильних матеріалів буде корисним і для Вас.